“管道越大支架间距越远,是否不合理?”这个问题并非简单的是或否的判断,而是一个涉及结构力学、材料科学、工程成本以及安全规范等多方面的复杂议题。单纯地将管道尺寸与支架间距划等号,并以此断定其合理性,显然是不严谨的。我们需要更深入地分析管道尺寸与支架间距之间的关系,并从多个维度评估其合理性。

首先,必须明确的是,增大管道尺寸必然会增加管道的重量。这不仅包括管道自身的材料重量,还包括其中输送的介质重量。重量的增加直接导致管道在自身重力、内部压力、外部荷载(如风载、雪载、地震载荷等)作用下产生的弯曲应力、剪切应力和挠度增大。如果支架间距不变,更大的管道尺寸意味着更长的跨度,进而导致上述应力和挠度成倍增加。当这些应力或挠度超过管道材料的许用应力或规范允许的变形范围时,就会威胁管道的结构安全,甚至导致管道破裂、泄漏等严重事故。

因此,从结构力学的角度来看,在其他条件不变的情况下,管道越大,支架间距越远,通常是不合理的。为了保证管道的安全运行,必须根据管道的尺寸、材质、输送介质、工作压力和温度等参数,严格按照相关规范进行受力分析和支架设计。通常的做法是,管道尺寸增大,支架间距必须相应减小,以减小管道的跨度,降低应力和挠度,确保结构安全。

然而,现实工程中,支架的设计并非仅仅考虑结构安全,还需要权衡经济性。增加支架数量意味着增加材料成本、制造费用、安装成本和维护成本。密集的支架还会阻碍人员通行、设备维护和检修,影响生产效率。因此,在满足安全要求的前提下,尽可能优化支架设计,减少支架数量,是工程师们追求的目标。

那么,如何平衡安全性和经济性,实现管道支架的最优设计呢?

精确的受力分析是基础。 工程师需要运用结构力学原理,结合管道的实际工况,进行精确的受力分析。这包括对管道的自重、内压、外载等进行准确估算,并考虑管道材料的强度、刚度和疲劳特性。现代工程设计通常会借助专业的有限元分析软件,对管道的应力分布、变形情况进行精确模拟,从而为支架设计提供可靠的依据。

合理选择管道材料至关重要。 不同材质的管道,其强度、刚度和耐腐蚀性差异很大。选择高强度、高刚度的材料,可以在一定程度上增大支架间距,而无需牺牲安全性。例如,相比于碳钢管道,使用合金钢或复合材料管道,可以在相同的跨度下承受更大的载荷。

优化支架形式和布置方案。 支架并非只有简单的刚性支架,还可以采用柔性支架、滑动支架、导向支架等多种形式。不同的支架形式对管道的约束方式不同,其作用效果也不同。例如,滑动支架可以允许管道在轴向方向自由滑动,从而释放热膨胀引起的应力。合理的布置支架,可以有效地控制管道的应力分布,降低应力集中,提高管道的整体安全性。

考虑管道的特殊工况。 一些管道可能需要承受特殊工况,例如地震、风暴、冲击载荷等。在这些工况下,管道的受力情况会更加复杂,支架的设计也需要进行特殊考虑。例如,在地震多发地区,管道需要采用抗震支架,以提高管道的抗震性能。

遵循相关规范和标准。 各国和各行业都制定了详细的管道设计规范和标准,对管道的支架设计提出了明确的要求。例如,中国国家标准GB/T 17185-2015《工业金属管道设计规范》就对管道的支架间距、支架形式、支架材料等方面进行了详细规定。遵循这些规范和标准,可以确保管道设计符合安全要求。

因此,回到最初的问题,“管道越大支架间距越远,是否不合理?” 答案并非绝对。在满足安全要求的前提下,可以通过优化材料选择、支架形式和布置方案,以及精确的受力分析,在一定程度上增大支架间距。但是,这种增大必须经过严格的计算和验证,并符合相关规范和标准的要求。

总结来说,管道尺寸与支架间距之间存在着复杂的力学关系。单纯地认为管道越大支架间距越远是合理或不合理,都是片面的。合理的管道支架设计,需要在安全性、经济性和可维护性之间进行权衡,并通过精确的受力分析和优化设计,最终实现安全、经济、可靠的管道系统。

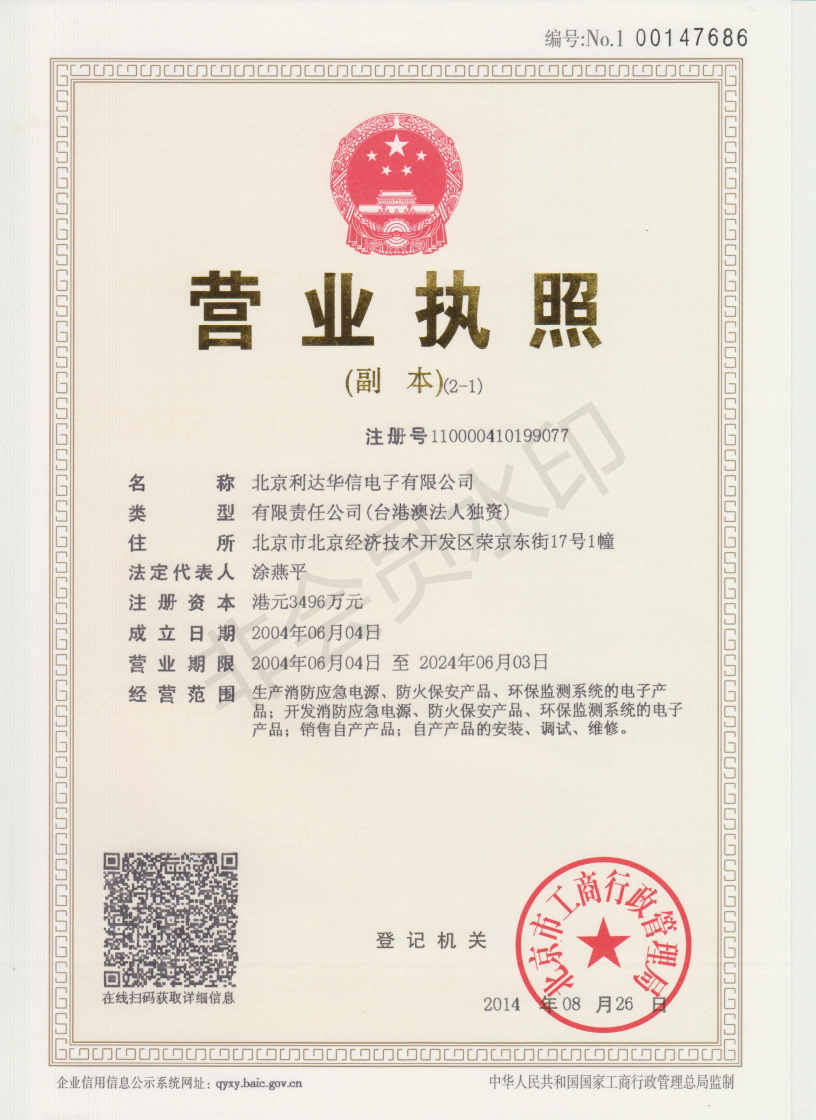

公司资质

公司资质 检测报告

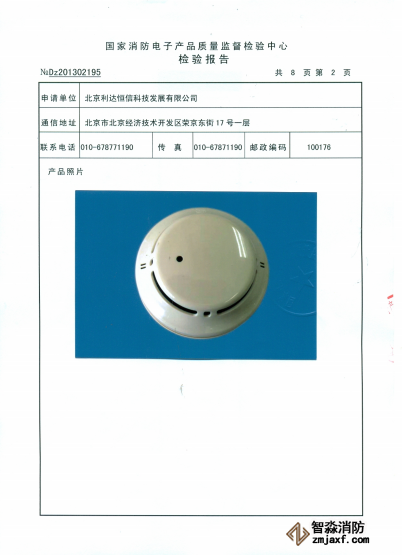

检测报告 检测报告

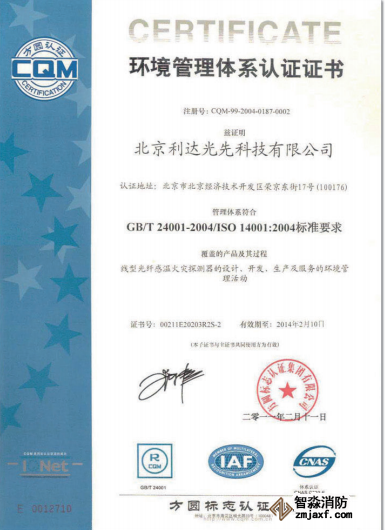

检测报告 环境管理体系证书

环境管理体系证书 质量管理体系证书

质量管理体系证书

苏公网安备32058102002152号

苏公网安备32058102002152号